随着碳化硅功率器件和芯片技术的快速发展,对碳化硅物理强度、散热性及尺寸要求越来越高,因而,对碳 化硅晶片的减薄处理逐渐成为晶圆加工的重要课题。由于碳化硅材料断裂韧性较低,在减薄加工过程中易开裂, 碳化硅晶片的高效率、高质量加工成为急需突破的瓶颈。本文基于碳化硅晶片的磨削减薄工艺技术,从加工过程 及基础原理出发,通过研究磨削减薄工艺中四个主要参数(砂轮粒度、砂轮进给率、砂轮转速和工作台转速), 对晶片表面的损伤,如崩边和磨痕的影响,提出前退火减薄工艺,以提高晶片加工质量,降低晶片表面损伤。本 研究工作揭示了晶片减薄工艺技术调控表面质量的方法,并在实验加工过程中验证成功,相关研究结果对加工难 度大的硬脆材料晶片减薄技术具有重要的指导意义。

碳化硅(silicon carbide, SiC)作为第三代半导体材料,具有自己独特的性能。SiC的禁带宽度较大,同 时具有热导率高、饱和电子漂移速率高、抗辐射性能强、热稳定性和化学稳定性好等优良特性,在高 温、高频、高功率电力电子器件和射频器件中拥有独特的应用优势,从而在轨道交通、新能源汽车、高 压电网、5G通信、航空航天,以及国防军事等领域具有广阔的应用前景。作为半导体材料领域的研究 热点,科研人员从SiC晶体的生长工艺、生长设备、掺杂机理、原料及衬底外延技术等各个方面进行了全 面研究,使SiC科研领域呈现出百花齐放的态势。

SiC晶圆作为器件和衬底材料其表面质量是非常重要的因素。SiC晶锭切割后切割晶圆表面留有切割 刀痕和机械损伤层,增加了晶片的破片率和制造成本,而且对晶片的晶格产生严重破坏,因此影响SiC器件 性能。衬底表面的损伤层、杂质及微缺陷将导致外延生长薄膜的高位错密度、晶格畸变等问题,因而 完整的超光滑表面对外延技术提出了严格的要求。拥有卓越性能的SiC衬底,因硬度高(莫氏硬度 9.5) 超耐磨、脆性大易断裂等材料特性给衬底制备带来极大挑战。随着实际应用对晶片表面质量要求的不断 提高,需要专用的晶片减薄设备和选择相匹配的减薄磨削技术。

目前,SiC晶片的表面平整化加工方法主要包括砂轮减薄、机械研磨、机械抛光、化学机械抛光和化学抛光。平整化加工中的砂轮减薄工艺是用小粒度金刚石砂轮对SiC晶圆进行磨削减薄,用于消 除衬底损伤层和残余应力,提高晶片的表面质量,提升芯片散热特性与低功耗性能。机械研磨、械拋光 工艺是在研磨抛光设备中,添加一定量的研抛液,然后在机械外力下进行晶片研抛,提高SiC晶片的表面 质量。化学机械抛光和化学抛光是在机械抛光过程的基础上,加入化学腐蚀液腐蚀晶片表面,有利于降 低晶片表面粗糙度,但化学机械抛光过程的机械抛光和化学腐蚀之间的平衡通常较难控制。因此,砂 轮减薄工艺、机械研磨工艺和机械拋光工艺,三种晶片表面处理工艺是SiC晶片表面处理的重要工艺,对 其进行研究有重要意义。

该文主要探讨SiC晶圆片磨削减薄加工表面崩边、划痕等损伤的特性以及形成的原因,提出减小晶圆 片磨削减薄表面崩边、划痕损伤的工艺方法。该研究能够提高晶片磨削减薄表面质量,提高后续研抛工 序的效率。研究结果对SiC晶片表面的高质量加工有重要的指导意义。’

1.1 晶片减薄工艺过程

为了提高SiC晶片磨削减薄工艺的效率和表面质量,前期阶段采用粒度#350-550 的金刚石砂轮,以较 快的进给速度快速去除晶片 90%以上的多余材料,这样磨削后的晶片存在缺陷和磨纹,需要采用粒度 #2000-#30000 的金刚石砂轮,以较慢的速度进行后期减薄磨削。前期留下的加工余量是几微米到十几微 米,通过后续的减薄磨削消除前期形成的损伤层,提高晶片表面质量,达到工艺需求。

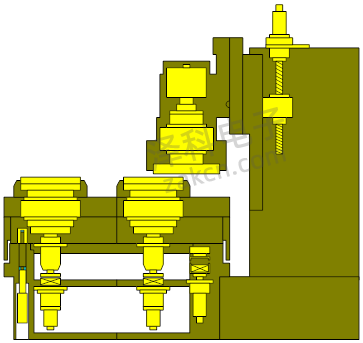

1.2 晶片减薄工艺原理分析

晶片磨削减薄工艺目前主要技术是采用硅片旋转磨削(in-feed grinding)方法,其原理是吸附在工作 台上的晶片和金刚石砂轮绕各自轴线自旋转,装夹磨轮的进给机构带着磨轮以运动分辨率小于 0.1 μm, 进给最小位移量 0.1 μm的极低速进给方式进行磨削。为了提高磨削减薄工艺的效率,装夹磨轮的进给机 构在满足低速进给的前提下,要尽可能实现高速返回

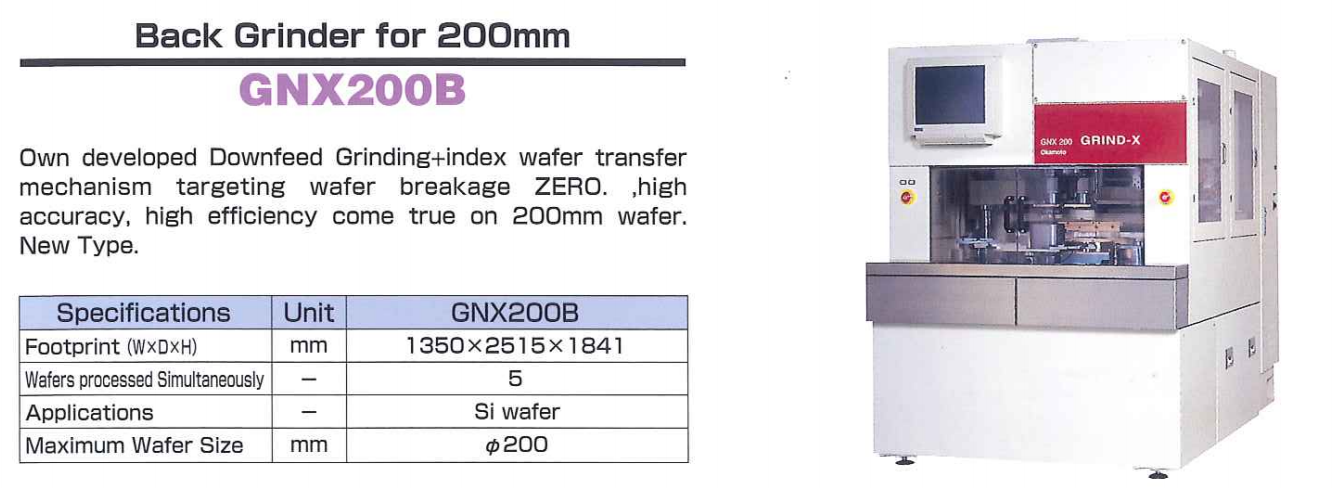

2.1 实验装置

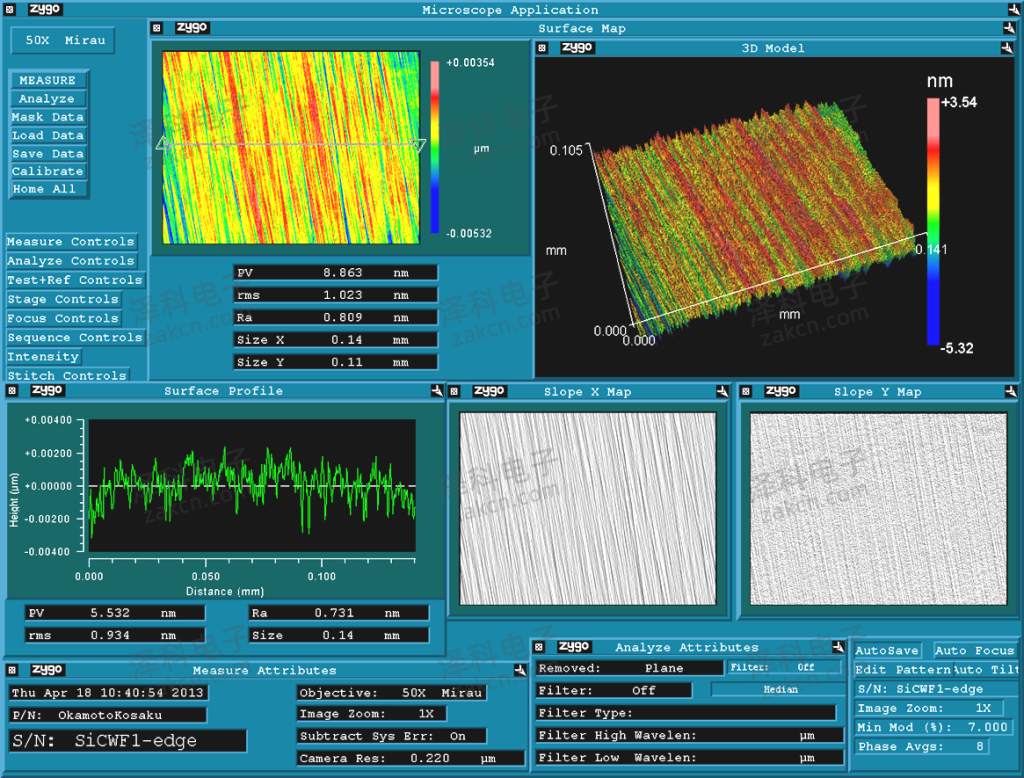

实验装置重点是通过对磨轮粒度、磨轮转速、工作台转速和磨轮进给速度等几种关键磨削减薄因素 对晶片表面质量的影响分析,进而提高 SiC 晶片表面磨削减薄工艺的技术路线。为了得到磨削减薄工艺中 上述几种因素对晶片表面质量的影响规律,本实验采用Okamoto的碳化硅全自动减薄设备进行。该设备通过旋转晶圆,实现纵向切入式磨削

2.2 工艺流程

通过实验分别研究砂轮粒度、砂轮进给速度、砂轮转速、工作台转速,以及材料退火处理对晶片表 面损伤深度的影响规律。具体步骤如下:

1)取 48 片 6 英寸 450 μm厚SiC晶片,4 片一组,分 12 组,放入料盒;

2)目标厚度 350 μm,双面减薄,Si面去除 60 μm,C面去除 40 μm;

3)各取 2 片SiC晶片,通过密封性良好,温度梯度小(晶体处温度梯度 1~20 ℃/cm)的退火炉,在压力 10000 Pa以上的惰性气体下用 10~40 h升到退火温度,退火温度在 2100~2500 ℃,恒温 10~40 h后再用 10~40 h 降温,通过二次退火降低碳化硅晶体内部应力,做减薄加工前退火处理分析对比;

4)运行自动减薄过程,减薄前后的SiC晶片

3.1 砂轮粒度对表面损伤的影响

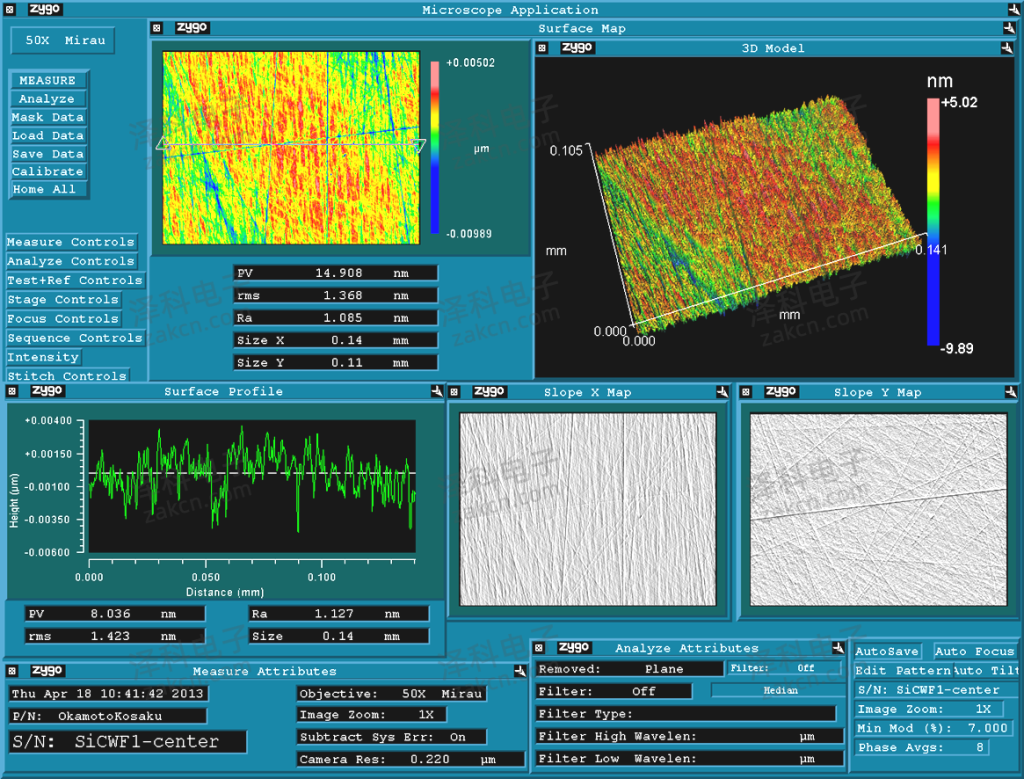

分别对#2000 砂轮磨削减薄的 4 片晶圆,#20000 号砂轮磨削减薄的 4 片晶圆进行损伤深度的检测,得 到的检测结果如表。

3.2 砂轮转速、工作台转速及砂轮进给率对表面损伤的影响

通过对比发现#20000 砂轮磨削减薄 SiC 晶片损伤检测时的误差小于#8000 砂轮,所以在研究砂轮进给 速率、工作台转速和砂轮转速对损伤深度的影响时选用 #20000 砂轮。将影响晶片损伤深度的砂轮转速、 工作台转速、砂轮进给率进行单因素实验研究

3.3 SiC 材料特性对表面层崩边的影响

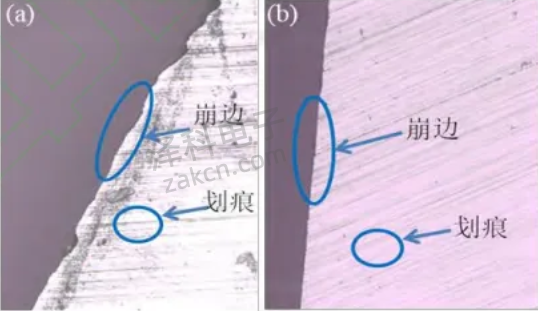

二次退火能够降低碳化硅晶体内部应力,在不改变材料后续工艺的基础上,通过退火改善材料的可加 工性能。采用相同的减薄参数,未退火/退火工艺处理的 SiC 晶片减薄效果如图 。

3.4 实验结果分析

通过分析以上实验结果可知, 当砂轮粒度、转速、工作台转速不变时,晶片的表面损伤深度随着砂轮的进给速度的增加而增加;当砂轮进给率增大而砂轮转速、工作台转速不变时,随着砂轮减薄深度增大,对 SiC 晶片表面的磨削、挤 压力增大,材料的去除率增多,材料表面断裂的趋势增大,损伤深度也随着增大。如果为了减小晶片表 面的损伤深度,在砂轮粒度、转速、工作台转速不变的情况下,就需要适当减小砂轮进给率,但是会降低材料减薄去除率,增加加工时间,降低生产率。

砂轮粒度、砂轮进给速度、砂轮转速、工作台转速对晶片表面的损伤深度影响程度为:当其他磨削 减薄参数不变时,晶片表面的损伤深度随着砂轮粒度的增大而增大,随着砂轮进给率的增加而增加,随 着砂轮转速的增大而减小,随着工作台转速的增大而减小。通过减薄前退火处理的 SiC 晶片具有更好的可 加工性能,减薄加工表面纹理更加细腻,崩边现象减小,表面完整性提高。以上分析表明,为了减小晶 片磨削减薄后的表面损伤,应适当减小砂轮进给速度合砂轮粒度,适当增大工作台转速和砂轮转速。SiC 磨削减薄工艺过程中,应结合晶片的片内厚度均匀性、片间厚度均匀性、表面粗糙度、损伤深度、材料 去除率等指标要求,参照加工参数对表面层划痕损伤和崩边的影响规律,合理选取适当的减薄参数。

4 结论

SiC晶片的减薄工艺对于降低晶片表面损伤,实现更高效的器件与芯片应用,具有极高的研究价值。本文选取砂轮粒度、砂轮进给速度、砂轮转速和工作台转速 4 种代表性参数开展SiC晶片减薄磨削试验, 通过对晶片表面加工后的表征,分析和总结了改善SiC晶片可磨削性的基本规律,主要研究结论如下:

1)SiC晶片的表面损伤深度随着砂轮进给率的增大而增加,且损伤深度值增速明显。

2)四个典型减薄参数对晶片表面层的损伤深度影响程度由高到低依次为:砂轮粒度>砂轮进给速度 >砂轮转速>工作台转速。

3)通过减小砂轮的粒度、提高砂轮粒度分布的均匀性,减小砂轮进给速度、增大砂轮转速和工作台 转速,能有效降低减薄工艺造成的晶片损伤。

4)退火后的SiC晶片具有更好的可加工性能,减薄加工造成的表面划痕更加细腻,崩边现象减少, 晶片表面完整性得到有效提高。

依上所述,探讨SiC晶片减薄过程中表面层的转变损伤机制,以及各项主要的减薄工艺参数对晶片表 面层损伤深度的影响规律,对于提升晶片减薄加工表面层质量、降低晶片损伤程度、缩短后续化学机械 抛光时间,实现磨削替代抛光具有重要意义。